随着科技发展进步,人们逐渐发现在工业制造中应用自动测量技术,能帮助保持生产过程的高标准要求,并有助于提高产量。因此,为满足新的市场需求,作为汽车行业的领先供应商Metalsa选择将自身的传统测量系统升级至自动光学测量系统,以实现自动化零件检测。

Metalsa公司总部位于德国贝格诺伊施塔特,专业从事底盘模块,车身结构和安全系统的生产。其客户除了一些知名的德国本土汽车制造商,如戴姆勒,大众,宝马和奥迪之外,还有斯柯达,沃尔沃和丰田等国际制造商。

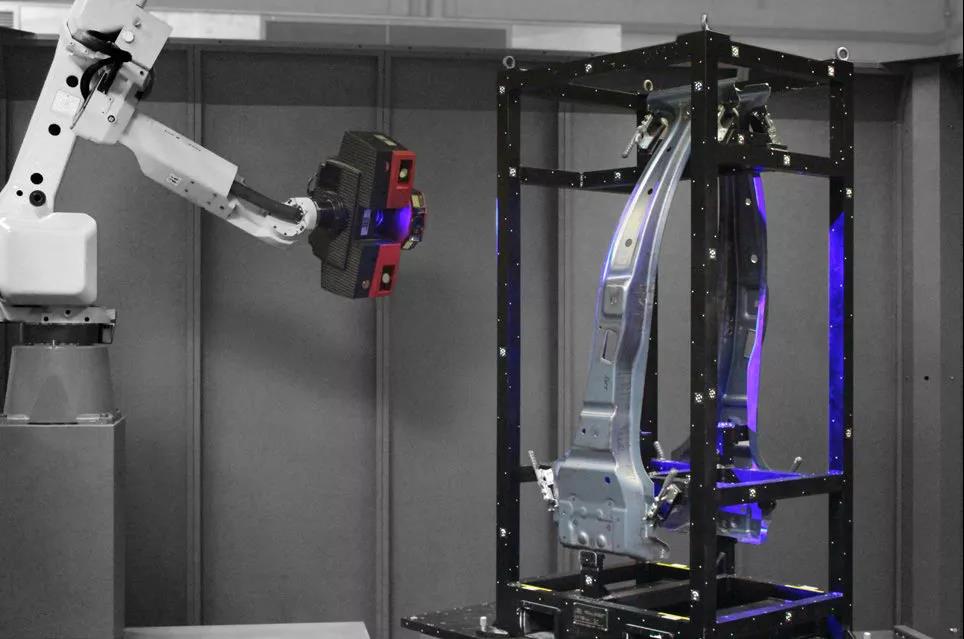

从Metalsa公司于1956年成立伊始,其在系列检测和模具制造中一直坚持使用自动化测量方案。而自2013年以来,Metalsa选择使用GOM的标准化测量系统进行质量控制,以满足客户对高质量和大批量产品生产的需求。

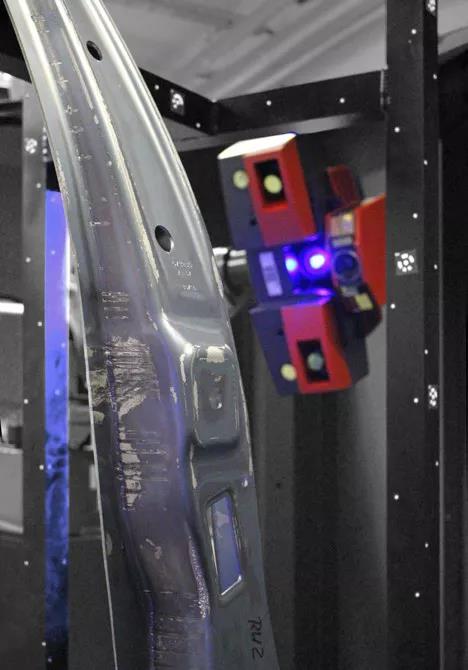

得益于钣金零件检测的自动化,Metalsa公司依靠GOM三维扫描仪的自动化方案节省了大量时间和成本。

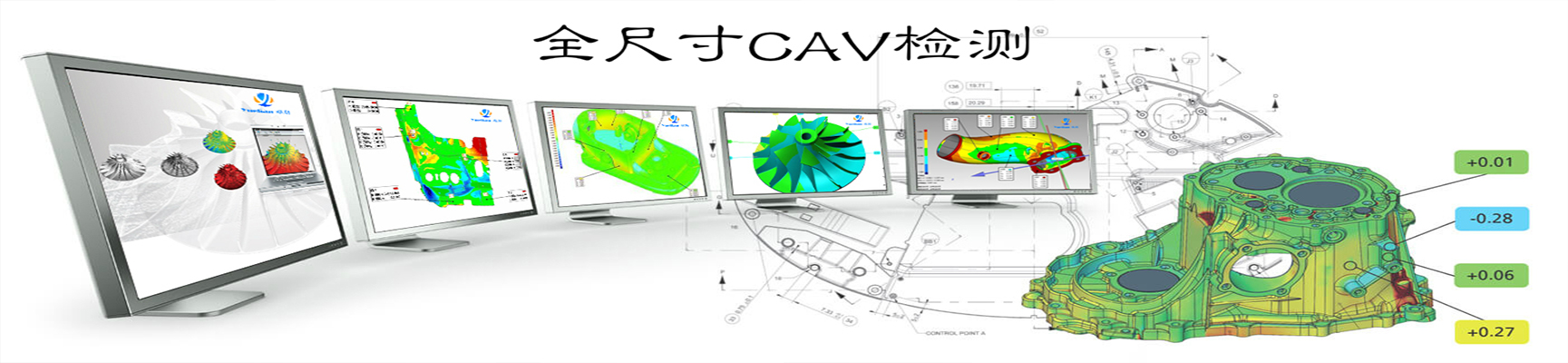

钣金零件的形状和尺寸分析

冲压件的质量控制主要基于两步工艺。在热成型零件完成冲压后,Metalsa使用ATOS ScanBox进行首次全场测量。这一步骤用于确保冲压出的板材接近所需的形状和尺寸,即该部件仅处于预成型状态,最终的成品零件还需要经过后期的激光切边和钻孔。然后将全场测量结果与CAD数据集进行比较。而且,依靠GOM测量解决方案,Metalsa不仅可以得到零件与CAD的表面偏差,还可以得到GD&T数据。

将测量计划作为模板保存在ATOS软件中后,测量和检查即可自动运行。为方便统筹安排,Metalsa制造的零件夹具都配有条形码。使用条形码扫描仪扫描零件夹具上的条形码,GOM测量方案就可以自动开始执行测量程序并生成检测报告。

为检测零件表面,零件需要进行预先对齐。虽然此时钻孔和修剪边缘尚不存在,但ATOS Professional软件能够显示特定形状的区域为检测人员提供参考。

自动控制切边和钻孔加工

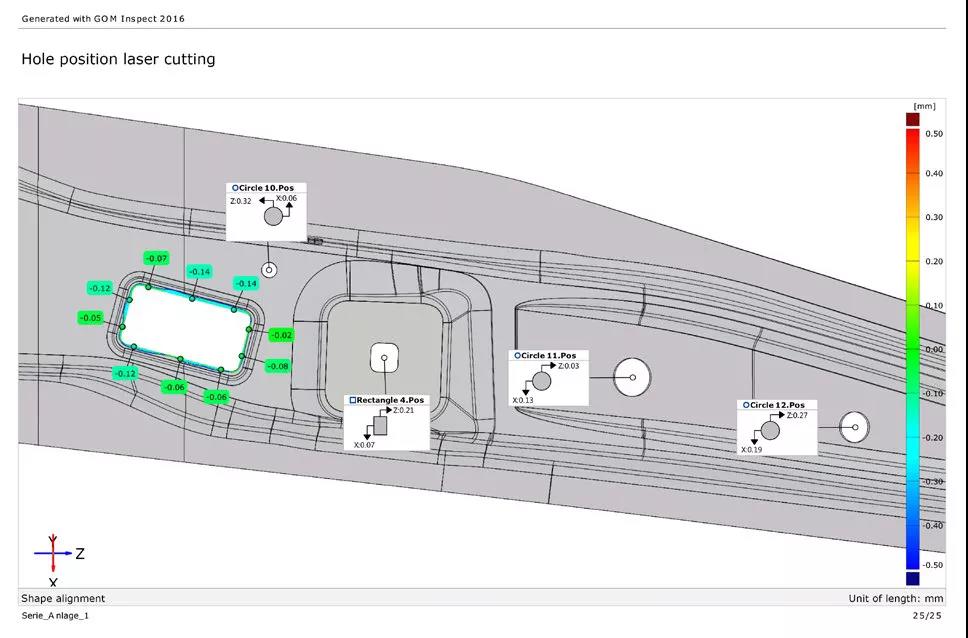

如果零件的尺寸在公差范围内,即可进行下一步的激光切割,对零件进行切边和钻孔。此后会进行第二次测量,以用于控制激光微调。

零件的孔位置和整个外轮廓等细节都需要以精确到0.1毫米的精度进行检查。GOM软件可根据所需要求将基于特定测量点与CAD模型的偏差以颜色标记,并显示为标签或表格,检测报告简洁易读。

如果经过第二次测量后的零件依旧符合给定的公差,则可将零件直接移交给客户或安排下一步的加工和装配。

关键优势:易于操作

由于GOM测量设备简单直观的操作优势,即便是事先不具备专业计量知识积累的工作人员也可以轻松上手GOM测量设备的操作。例如,从Metalsa生产部门对员工进行半小时左右的培训后,员工即可轻松掌握对于GOM系统的相关操作。

GOM三维扫描仪的超高应用率、测量效率和出色的全场测量数据质量使得Metalsa对于这次光学测量设备升级投资极为满意。而由于测量时间大大缩短带来项目时间效率的提升,使得Metalsa的工作人员的工作效率也得到了明显的提升,在各个节假日也拥有了更多与家人团聚的时间。