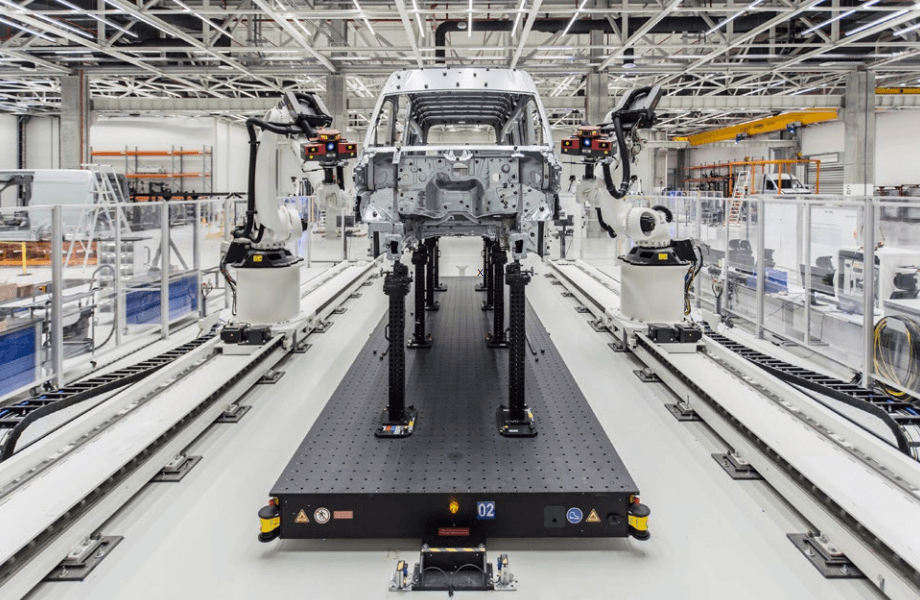

大众公司位于波兰弗热尼西亚市的新生产基地利用开创性的三维扫描测量技术,确保大众Crafter厢式货车的生产质量。

质量保障的新挑战

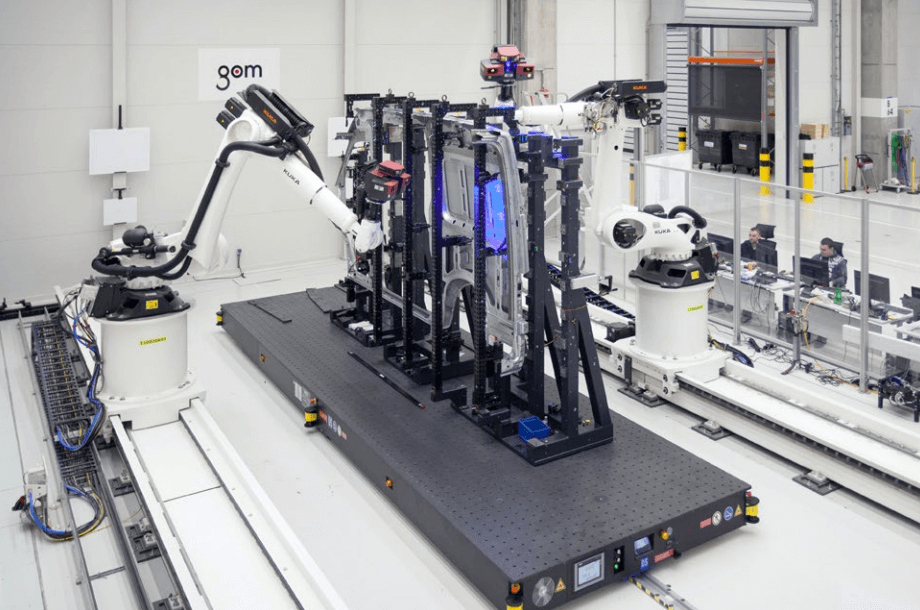

由于弗热希尼亚的客户定制式生产方式,因此也对质量保障提出了新的要求。大众Crafter厢式货车可配置的装备达1100多种,需要测量的部件种类非常广泛:车底、前端、封闭式和开放式车身、单车厢或双车厢等。在这里,占地5400平方米的三维扫描测量室被集成到生产就近的车身制造生产线中。车身测量和匹配中心、虚拟装配和全尺寸Power-wall(车体原尺寸投影面)均通过一条通道直接与计量室相连。

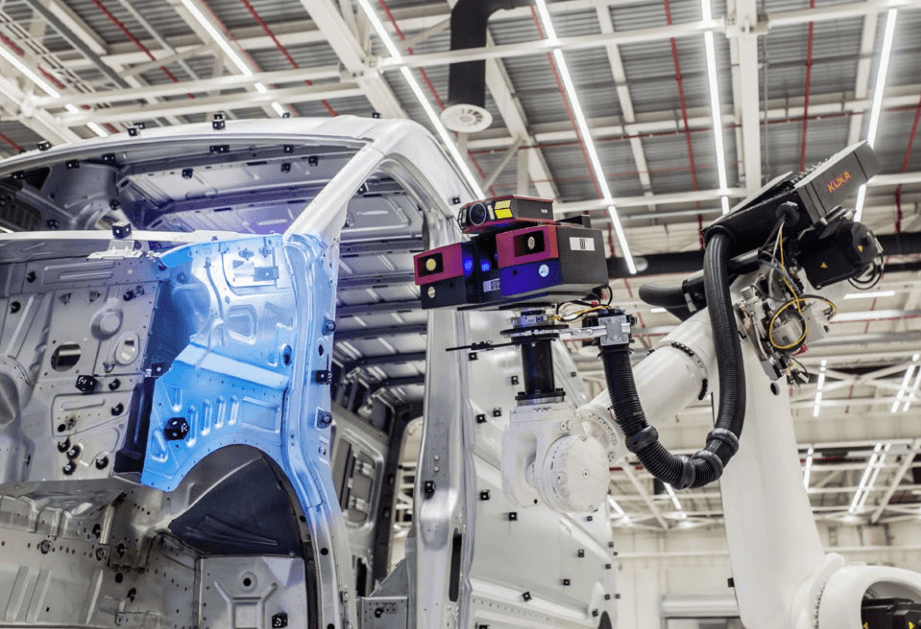

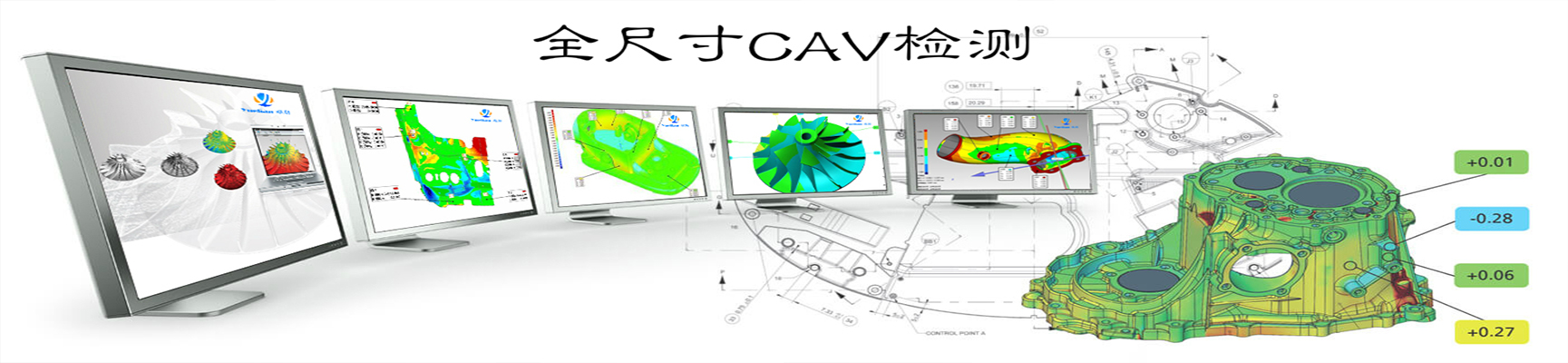

在质量控制方面,大众汽车公司几乎全部采用非接触式三维扫描仪测量技术。波兰弗热希尼亚计量室的装备主要包括由GOM提供的自动化三维光学测量系统:两套6系ATOS ScanBox自动化三维扫描仪以及三台双机器人测量装置和多台移动式光学测量设备。它们用于全面检测组件模块和车身壳体三维扫描以及已完成喷涂的车体。按设计要求,所有测量装备均适用于长达7米、高及3米的车辆。利用GOM三维扫描仪提供的测量结果,用于全场三维几何形状检查,比如通过对比标称和实际数据检查边界线和孔样。

由于待测量部件的种类繁多,设计和提供测量和检测程序因此具有决定性作用。机器人运行轨迹和测量头位置需要能够自动计算,且不受人员使用习惯限制,更重要的是不能因其而影响测量间的安全运行。利用整合的GOM三维数据检测分析软件功能,比如虚拟计量室(VMR)和自动示教功能等,形成极好的解决方案。在虚拟计量室(VMR)里,可以模拟部件、测量头、测量间和运动系统等,从而自动计算出机器人和测量头的运行轨迹和位置。而部件的CAD为确认测量位置提供了基础数据。另外,无关测量系统,便可分散实施检测计划。测量和检测程序可保存为模板,在需要时由工厂员工在测量间里通过Kiosk过程控制模式调用。

利用光学三维计量技术提高产量

大众汽车公司赞誉GOM测量系统是“极速者”,弗热西尼亚生产基地周围有许多零部件供应商,他们也都使用GOM公司的测量系统,这也是波兰新生产基地没有规划冲压车间的原因。冲压和加装件供应商采用与大众公司相同的测量技术和部件固定架进行出货检验。

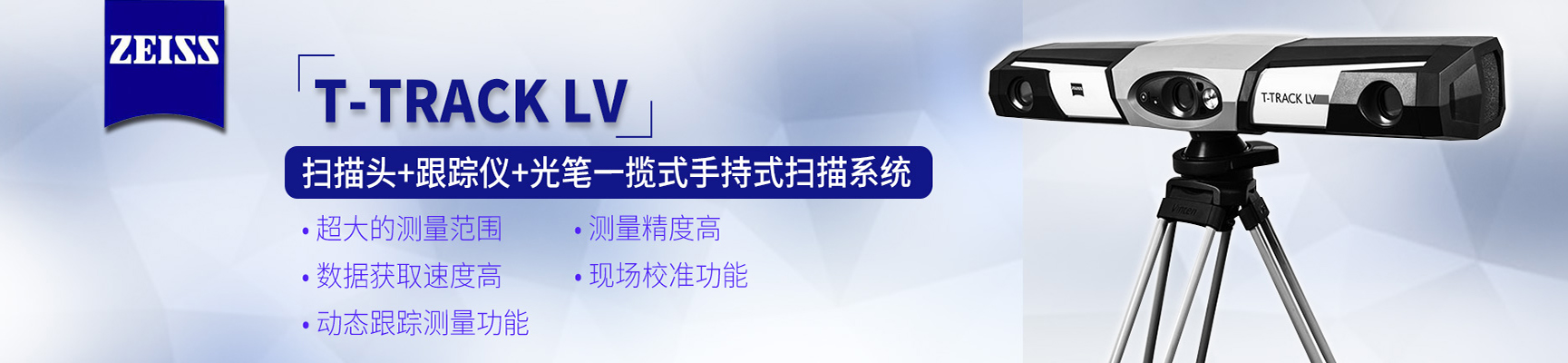

在车身制造生产线上,由六台Zeiss联机机器人测量装置检验各个点、孔位和边缘等。通过相对测量间的数据相关法,利用精确的三维光学测量结果,可对工艺过程进行监控。相关系统可检测到异常的波动,不过还未进行进一步的故障分析;另一方面,在计量室里使用GOM三维扫描仪测量设备对部件进行绝对测量,可有针对性地分析导致工艺不合格的真正原因。

全场测量技术

大众公司很清楚工作人员必须理解和掌握所采用的测量技术的重要性,这也是他们决定使用光学全场计量技术的一个原因。他们光学计量室的56名员工都来自当地,并且已在生产基地建设期间同步完成了相关培训,因此也就不存在当前汽车制造中常常出现的专业技术培训问题。毕竟,全场三维数据很容易理解,非常直观。利用非接触式全场坐标测量技术,还让大众汽车获得大量信息数据,这是触觉测量技术无法达到的。通过三维测量结果,可为工艺进程提供更及时有效的反馈并由此进行控制,从而明显节省时间。通过它们不但可以检测各项功能,而且还能依据尺寸精度要求检测外观和设计,从而满足大众汽车公司及其客户的高端品质要求。总而言之,光学全场型面测量技术不仅是最先进的技术,并具开创性。

大众公司弗热尼西亚生产基地作为最有力的例证,清楚表明基于全场型面数字化的光学计量技术正是测量技术的未来发展方向:在未来,每个部件都会进行全场型面数字化处理,只需对比各个三维体积模型,而不用再编写繁琐冗长的测量报告。