概要:德国卡尔蔡司T-SCAN手持式三维扫描仪,方便快捷获取汽车车身钣金件三维数据,比对原有数据,快速获得偏差值。

汽车工业经过100 多年的开展,已经成为世界上范围最大、最重要的产业之一,产业链也是非常的成熟。一辆车从最初设计,到消费下线,需求众多细分行业之间的协作。每个行业的开展史,都是值得去回忆的。接下来就让我们瞧瞧这段汽车车身体料的发展史,一同来涨涨见识!!!

1885年德国人卡尔•本茨发明三轮汽车,几乎没有车身

20世纪初汽车车身多为木结构形式

1915年福特T型箱型轿车已经开始采用薄钢板冲压成型的车身

1925年文森卓•兰西亚发明了承载式车身,由钢板冲压成型的金属结构件和大型覆盖件组成,并沿用至今

汽车车身是一个外形复杂的空间薄壁壳体,现往常大局部汽车车身主要零部件均由钢板冲压、焊接而成,同时它又是内外饰、电器、动力、底盘的载体,因而对车身钣金件的工艺请求十分高。

同时,要求弯曲钣金件,以满足车身不同部位的弧度需求。但是由于薄钢板极易回弹,导致精度不易保证,最终会影响到整车的装置。

所以,如何快速获取车身钣金件与原有图纸数据的偏差值,为及时调整偏差提供精准数据支持,成为制造商极为重要的工作。而在这之前,就需要获取车身钣金件的精准数据!

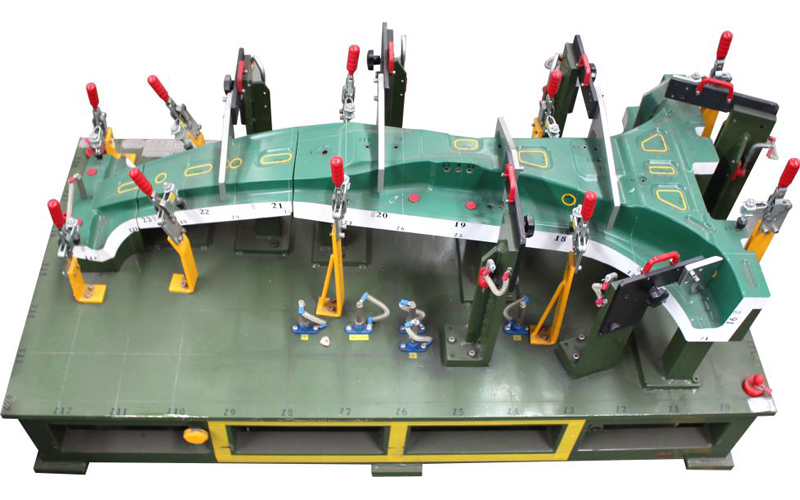

传统检具定性分析 无法获取偏差值

传统测量方法是将钣金件搬到检具上,然后使用塞规进行定性分析,如果塞规可以塞入对应孔位即为合格,不能塞入即为不合格,测量结果只能定性无法定量,且只能检测实现设定位置的偏差。 但是传统方法无法获取钣金件具体的偏差数值,且无法对整个钣金件做变形分析,这使得后期制造商无法精准的调整不合格的钣金件,极大的影响工作效率。

传统检具

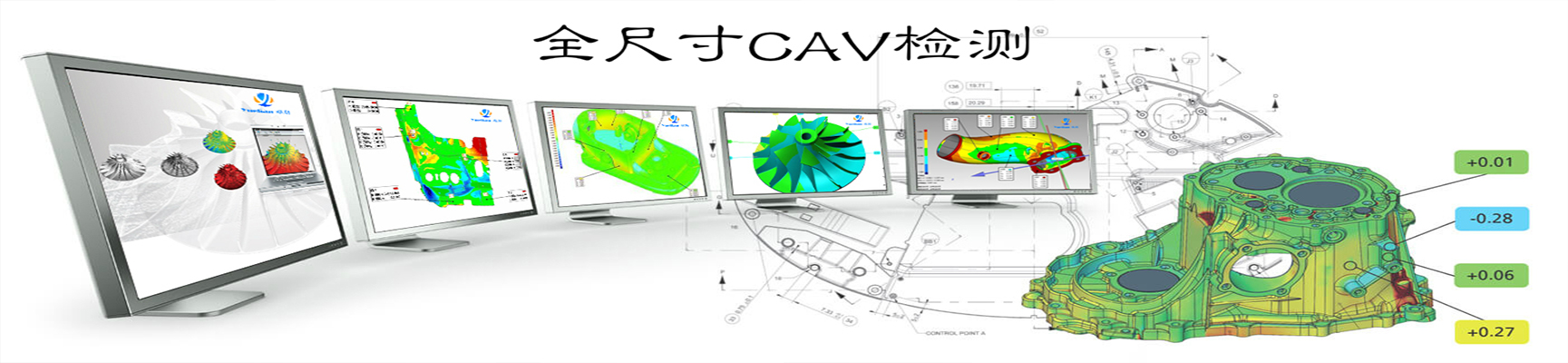

三维扫描仪快速获取精准偏差值 进行变形分析

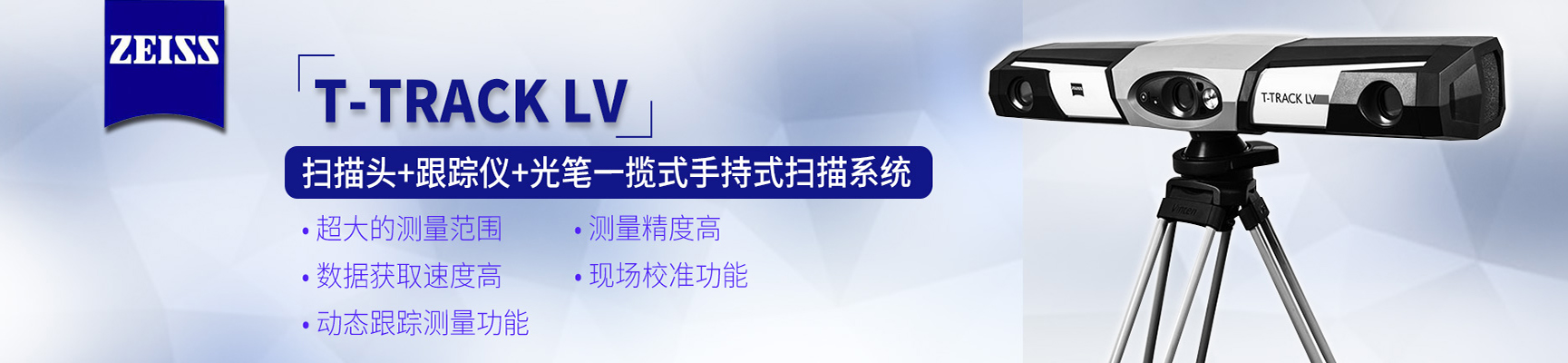

德国卡尔蔡司的T-SCAN系列手持式激光三维扫描仪,能够有效克服传统检具的缺陷,方便快捷的获取钣金件精确的三维数据,和原有数据进行比对,快速获得偏差值。并且能对整个钣金件的变形趋势进行分析,快速生成直观报告,为后期制造商精准调整钣金件,提供强有力的数据支撑。

T-SCAN手持式三维扫描仪

高效精准获取车身钣金件三维数据,生成STL数据,与原有CAD数据进行比对,快速获得钣金件面上每个点的具体偏差数值,方便制造商进行调整,提高工作效率,从而推进汽车制造行业的快速发展。