传统烧结工艺依托现代制造环境产生,是当今重要的制造手段,在工业应用中有着比增材制造更长的历史。

早在20世纪20年代早期,人们就使用陶瓷粉末和聚合物粘合剂开创了第一种陶瓷注射成型工艺。20世纪50年代,金属粉末开始被用于注射成型。然而,与铸造技术相比,采用注射成型(MIM)的烧结工艺成本更高、过程更加复杂。到1970年,人们的经验不断增长,随即发现,MIM技术虽比铸造昂贵,但在高复杂性零件制造方面极为有效。新型粘结剂和脱脂技术的升级使工艺更加稳定,金属部件的密度更高,表现出更佳的材料特性。MIM技术制造的零件尺寸通常在5-50毫米之间,在医疗器械、珠宝、国防工业以及电子领域的复杂组件制造方面发挥重要作用。如今,全球金属注射成型市场价值超过160亿人民币,复合年增长率在10%至20%之间。

MIM技术成型原理

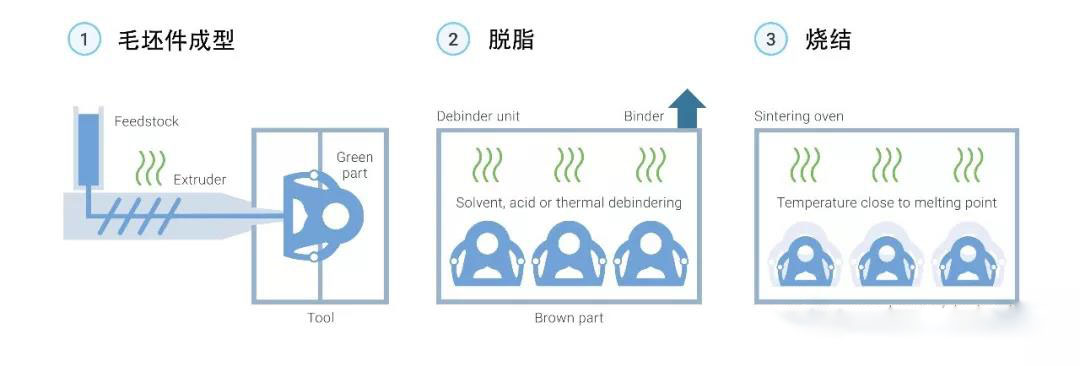

MIM工艺分为三个步骤:模压成型、脱脂和烧结。基于烧结工艺的金属3D打印技术需要用到MIM技术的第二和第三步,毛坯件的成型采用了增材制造原理,具体的成型方法也有细微差别,比较有名的有Exone、Desktop Metal以及HP。

金属粘结剂喷射成型原理

粘结剂喷射技术(3DP)最早由麻省理工学院开发,最初设计用于铸造砂成型,从那时起,Exon即开发了第一种金属粘结剂喷射成型系统。近年,Digital Metal、Desktop Metal以及HP相继推出类似系统,但技术原理均来自于麻省理工学院的原始专利,该专利涉及如何在零件局部范围内采用粘结剂成型陶瓷、砂及金属粉末。与这种方法不同的是,3DEO将粘结剂喷射在整个粉床上,每层通过CNC加工来实现更精确的几何轮廓。

金属FDM成型原理

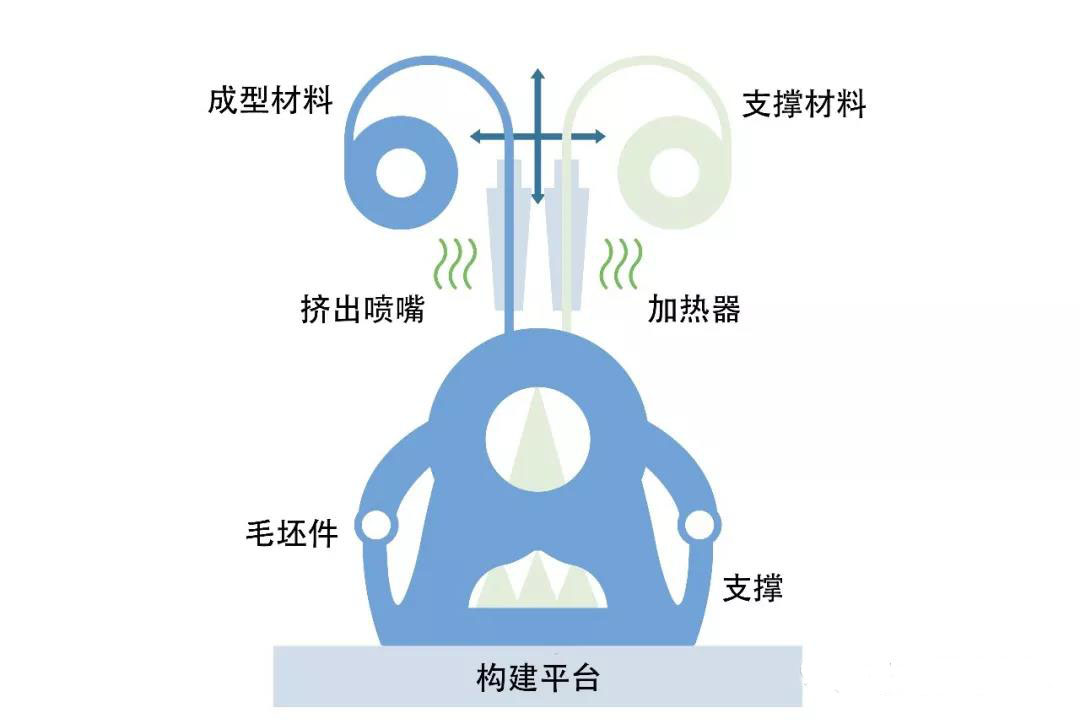

FDM类型的金属打印机采用金属线材、MIM粉末以及棒材作为成型材料。这种成型材料采用金属粉末和粘合剂混合而成,虽然机器原理与高分子材料FDM系统非常相似,但关键的区别在于打印头,挤出喷嘴具有施加金属材料的特定属性。 当前,Markforged、Desktop Metal、EVO-Tech以及AIM 3D,可以提供金属FDM打印系统。

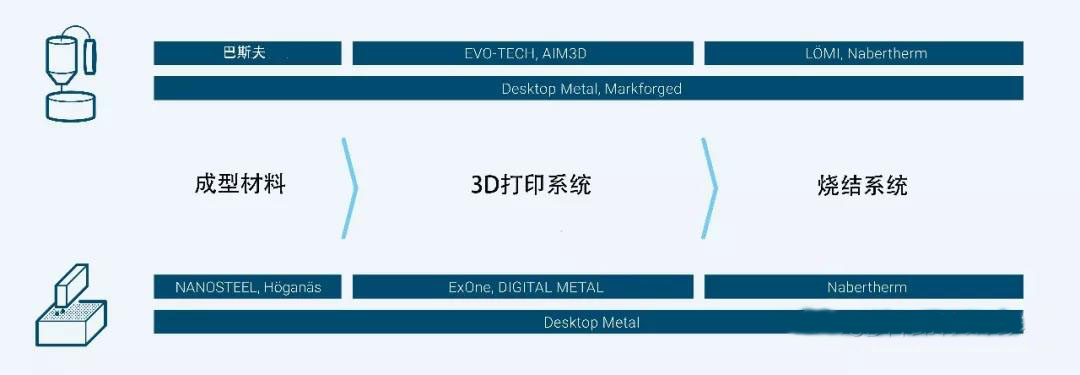

基于烧结工艺的金属3D打印产业链分布

上述每个公司的商业模式各不相同,涉及到了垂直价值链的不同方面。 Markforged和Desktop Metal提供专有的材料和脱脂/烧结解决方案以及3D打印系统;EVO-Tech、AIM 3D、ExOne以及Digital Metal使用市场上现有供应商(如巴斯夫)提供的原料。此外,烧结设备均使用当前常见的烧结工艺设备。