钛的纵向弹性模量比不锈钢小,在同样的焊接应力作用下,钛合金的焊接变形量比不锈钢大约一倍,变形量过大则存在焊件报废的风险。使用三维扫描仪对焊接构件进行三维尺寸测量,可以更好地减小和控制焊接变形。

采用三维光学全尺寸测量的方法,结合数值模拟分析,能有效解决焊接细微变形的测量难题,这对于探究大型薄壁构件焊接变形的机理,并对变形量加以控制是一种更加有效的方法。

在众多钛合金焊接方法中,激光焊接技术具有焊接变形小、速度快等优点,使焊缝成形更好、生产效率更高,更符合工业生产的要求,在钛合金薄板件焊接方面越来越受重视。分析焊接变形的具体偏差值,便于掌控焊接工艺对样件产生的变形影响,并结合有限元数值模拟,能够准确地对钛合金薄板变形进行分析。

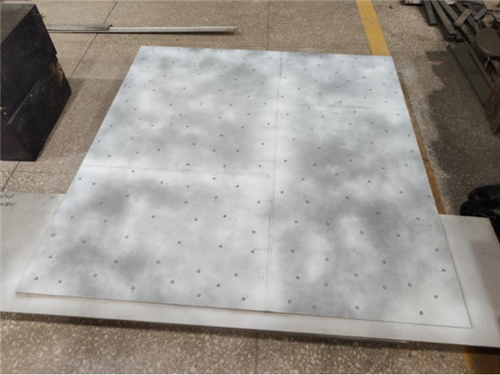

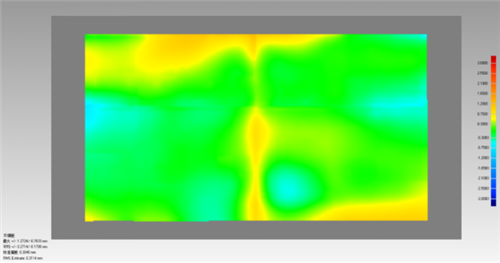

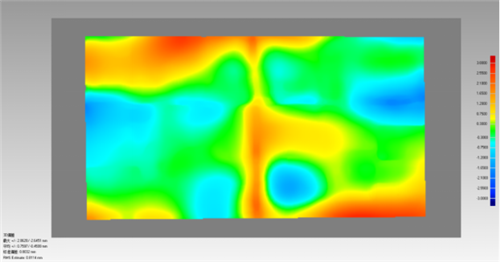

采用机械臂控制焊头进行焊接,焊接完成后采用GOM三维扫描仪对细节轮廓进行拍照式扫描,获取三维模型数据。将模型数据与理论值进行对比,分析焊接过程中产生的变形。平面件测量结果如下,整体尺寸在2000mmX1000mm左右,通过焊接前数据对比可以看出样件不属于理想平面,在中间及边缘区域有一定的变形量。焊接后这些区域的变形量进一步加大,变形量在正负2mm以内。

焊接前偏差对比

焊接后偏差对比

钛合金薄板焊接变形,纵向残余压应力是产生变形的主要应力。三维光学测量技术能够对焊接变形进行精确的测量,并以云图的形式直观形象地显示变形分布,并可以与有限元数据进行比对,获取的三维模型数据也可以作为有限元分析的建模支撑,使数值模拟的数据更加真实可靠。